随着数控转塔冲床加工技术的发展,满足了钣金加工中复杂成形和高精度工件加工的要求,提高了钣金加工生产率,保证了钣金零件的质量和产量,也降低了工人的劳动强度和生产成本。随着机床智能化、自动化的快速发展,钣金加工行业也呈现出加工方式多样化、机床操作智能化、自动化的发展趋势。

根据冲压系统结构,数控转塔冲床可分为三种类型:

机械驱动数控转塔冲床。早期由机械驱动的数控转塔冲床,利用自身重量产生的惯性力下压,利用电机带动飞轮高速旋转下压,并通过离合装置控制运动过程中的动力传递。这种类型的传动结构制造容易,原理简单,但缺点也很明显:传动结构的飞轮旋转一整圈,然后冲头完成一次冲压,每分钟冲压次数不到300次;工作噪音大,由于速度不可调,接触板材时速度较快,冲击噪音较大;工作下止点无法调整,需要调整模具高度,以满足不同高度的成型和冲压要求。

液压驱动数控转塔冲床。随着市场需求的不断扩大和液压技术成熟度和稳定性的提高,液压系统应用于数控转塔冲床,液压冲床系统和控制器由国内公司生产。这种液压冲床系统通过电磁阀控制液压缸上下运行,完成各种复杂的成形工作,如滚筋、凸包、桥梁、百叶窗、滚剪、滚切等。与机械冲床相比有质的提高。但液压车型也有一些因自身特点难以解决的问题,主要包括以下几点:液压油是一种消耗品,长期使用会因液压元件的磨损和冲击而导致油品变质,因此一般需要每2年更换一次液压油,以保证系统长期稳定运行;环境温度高,温度过低时需要提前启动并预热油泵,使其只有在温度达到5以上才能正常工作,而温度过高时,油液粘度变稀,导致液压控制元件位置控制精度偏差较大;液压冲床油泵能耗高,每小时综合电耗达10kW以上。

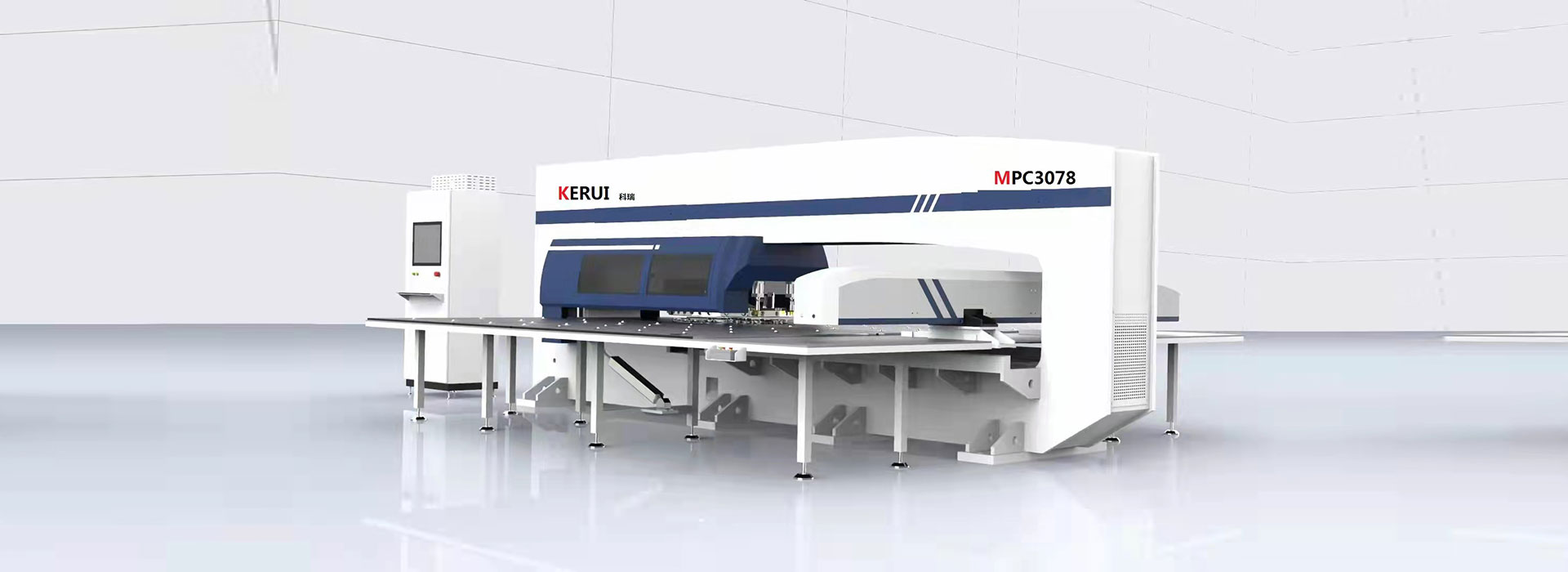

采用机械伺服冲床传动结构的数控转塔冲床。传统的机械液压转塔冲床存在一定的缺陷,各主机厂商也在不断寻找更节能高效的解决方案。由扭矩伺服电机驱动的机械伺服数控转塔冲床逐渐推向市场,并迅速占据传统液压转塔冲床的市场份额。